Como

finalización de este bloque de artículos que estamos dedicando a la producción

de plántulas hortícolas en semilleros, vamos a hablar de los diversos

automatismos que se pueden realizar en estos; es decir, la última tecnología en

cuanto a semilleros.

|

| Tomate en lana de roca |

Este tipo de semilleros suelen tener

alrededor de tres a cinco hectáreas

de invernadero, ya que más superficie ya no

sería ya rentable.

En esta superficie se pueden controlar de forma automatizada hasta sesenta y cinco parámetros distintos de control del invernadero: fertirrigación, tren de siembra, paletización de las bandejas, tratamientos fitosanitarios, cámaras de germinación, nebulización, humedad relativa, pantallas térmicas, iluminación artificial, control de apertura y cierre de ventanas cenitales y laterales, calefacción de suelo, calefacción de aire, etc. Pero esto no quiere decir, que algunas actividades puntuales las realicen de forma manual.

|

| Esquejes de chefleras |

En esta superficie se pueden controlar de forma automatizada hasta sesenta y cinco parámetros distintos de control del invernadero: fertirrigación, tren de siembra, paletización de las bandejas, tratamientos fitosanitarios, cámaras de germinación, nebulización, humedad relativa, pantallas térmicas, iluminación artificial, control de apertura y cierre de ventanas cenitales y laterales, calefacción de suelo, calefacción de aire, etc. Pero esto no quiere decir, que algunas actividades puntuales las realicen de forma manual.

El proceso de automatización no se

realiza por el ahorro de mano de obra y el hacer una planta más competitiva en

gastos, sino porque “el trabajo que se hace es mucho más perfecto”. La

fertirrigación y los tratamientos se hacen más eficaces con un autómata.

|

| Autómata de ferirrigación |

Por un autómata se entiende a un mecanismo o robot que imita la figura y los movimientos de seres animados, especialmente de personas

En estos semilleros el equipo técnico

es fundamental. Debe haber un técnico exclusivamente dedicado a los

automatismos, ya que hay que mantenerlas en perfecto estado, y debe supervisar

y darles las nociones fundamentales de los diferentes automatismos a las

personas que van a utilizarlos.

|

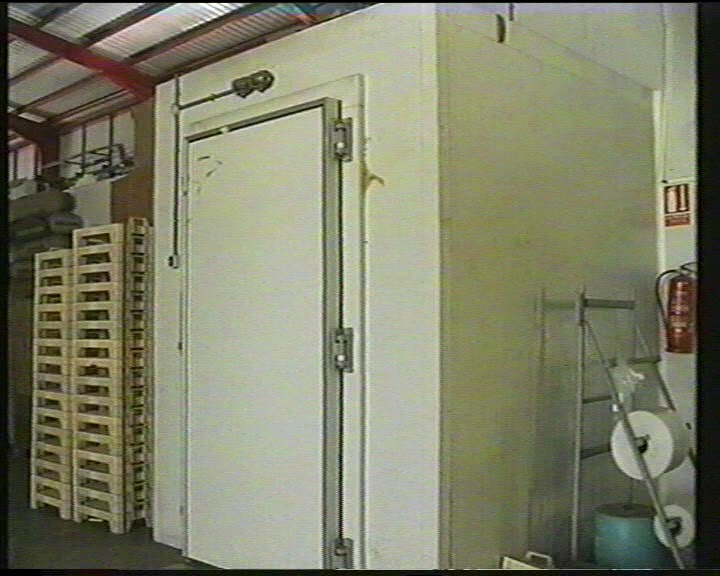

| Cámara de germinación |

Aquí el control y seguridad de plagas es

máximo.

Suelen disponer de más de una cámara

de germinación, para diferenciar temperaturas y humedades relativas.

Disponen

también de varias cámaras de cultivo donde realizan los injertos y hacen

también cultivo in vitro. Aquí controlamos la temperatura, humedad relativa y

el número de horas de luz que recibe la planta

|

| Cámara de cultivo |

Normalmente disponen de un autómata

de fertirrigación, otro de tratamientos fitosanitarios, y hay también un equipo

de paletización y despaletización automatizado.

Por todo esto el tipo de bandejas

tiene un diseño especial, diferentes a los tradicionales que se utilizar en

semilleros hortícolas. Este diseño permite el apilado y desapilado automático

de las bandejas.

|

| Paletización de bandejas |

|

| Bandejas con plántulas en invernadero |

|

| Calefactores y destratificadores |

|

| Pantallas, calefactores y destratificadores |

El software del programa de control

climático es complejo. Normalmente se programa para que a partir de una

determinada radiación (que normalmente se mide por watios por metro cuadrado de

invernadero) se cierren o abra las pantallas de sombreo, al igual que las

pantallas de ahorro energético. Lo mismo lo podemos aplicar a la velocidad,

cantidad y dirección del viento, que hace que se abran o cierren ventanas

laterales y cenitales, y así hasta muchos otros parámetros.

Poseen una estación meteorológica

exterior, que mide todos estos parámetros: radiación, dirección, velocidad y

cantidad de viento, control de pluvioviometría, etc. Estos datos externos se mandan al

ordenador central, y hace que se activen o desactiven los distintos

automatismos del semillero, como hemos comentado anteriormente.

Suelen disponer también de lámparas

de fotosíntesis que se suelen utilizar so

bre todo en invierno para adelantar

plantas más delicadas, como los injertos, la climatización del cultivo in vitro

y para alguna partida de plantas, que por alguna razón se quiere adelantar,

sobre todo en época de invierno.

|

| Lámparas de fotosíntesis |

Estas lámparas simulan en invierno,

unas condiciones de luminosidad de primavera/verano, lo que es fundamental para

la producción de esquejes de plantas ornamentales. Emite una luz en el espectro

de fotoasimilación. Igualmente a través del programa de control climático, se

establece unos parámetros de watios por metro cuadrado del invernadero, al día,

que suele rondar los 2000 watios por metro cuadrado de radiación. Esto es

especialmente por la noche, donde se programa normalmente desde las doce de la

noche, hasta las ocho de la mañana aproximadamente, para completar las horas de

luz que requiere el esqueje o la plántula hortícola.

|

| Fog system |

Este tipo de lámparas son iguales a

las que disponen en las cámaras de injerto y multiplicación de plántulas in

vitro.

Para el control de la humedad

relativa disponen de “fog system”, que trabaja a altas presiones y que además

baja la temperatura del invernadero. Este sistema eleva la humedad ambiental,

lo que es fundamental para la producción de esquejes, ya que disminuye la

evapotranspiración de estos.

|

| Hygrofan |

También disponen de unos ventiladores

con boquillas que emiten y difuminan gotas de agua muy pequeñas, cuyo nombre

comercial es “hygrofan”, y que proporciona una humedad ambiental que no llega a

mojar la planta

Para la multiplicación de los

esquejes fabrican “pots” o “jiffys” (este último es el nombre comercial) que

son unos cilindros cúbicos de mezcla de turba rubia, perlita y fibra de coco,

rodeados por un papel biodegradable, que al ser humedecidos aumentan su tamaño.

–

Sustrato y contenedor en uno solo.– Contenedor biodegradable.

– Evita la adquisición de grandes volúmenes de sustrato.

– Elimina la adquisición de contenedores caros.

– Elimina líneas de llenado y esterilización de sustrato

– Evita deformaciones de raíces.

-Sustrato homogéneo, libre de malezas y enfermedades.

–Ahorro en agua.

– Mejor aprovechamiento del espacio en el invernadero.

– Disminuye el tiempo en la etapa de invernadero.

– Facilita la inspección y clasificación del material sin dañarlo

– Capacidad de transporte. Se pueden transportar hasta 60,000 plantas debidamente empacadas.

|

| Tolva mezcladora de sustratos para los pots |

– La capacidad de distribución y siembra por jornal es de hasta 800 plantas.

Debido a la gran producción de

esquejes suelen disponer de una máquina

que fabrica estos pots o jiffys. Esta

máquina mezcla los sustratos en función de las épocas del año, según los

criterios técnicos, etc., ya que podemos

hacerlos según que retengan más la humedad o no.

En estos pots se hace un pequeño

orifico en el centro donde quedan ubicados una porción de tallo de la planta a

enraizar. Este esqueje al cabo de unos cuarenta días, con el control climático

tan exhaustivo de estos semilleros, suele estar disponible para la venta, ya

enraizada y emitiendo una pequeña porción de un nuevo tallo con hojas.

Este medio permite un perfecto drenaje,

ya que la parte apical y basal, no están rodeados de papel, aireación y permite

a las raíces explorar toda la mezcla de sustrato, y la germinación por la parte

apical. El papel no es ningún inconveniente ya que las raíces una vez emitidas

son capaces de atravesarlo y romperlo. Hasta que no esté este medio totalmente

relleno de raíces, no estará preparado para su comercialización.

Este tipo de máquinas que fabrican

los pots, tienen cierto grado de complejidad y son fabricadas principalmente en

Holanda y Japón.

El funcionamiento de la máquina es el

siguiente:

-Se llena la tolva con la mezcla

definida de sustratos (turba rubia, perlita y fibra de coco).

|

| Corte de los cilindros |

-Seguidamente hay una resistencia

eléctrica que por calor va sellando la unión o confluencia de ese papel.

-Luego hay una sierra que va cortando

los cilindros de sustrato con el papel envuelto, a la longitud que viene

predeterminada.

Es muy importante humedecer la mezcla

rápidamente, ya que si se seca esta mezcla de sustratos ya es inservible,

puesto que cuesta mucho humedecerla otra vez.

En Holanda estos pots se utilizan

también para la multiplicación de especies hortícolas. En este caso van en

bandejas de corcho, que una vez germinada la planta, un robot coge el pot y lo

ubica en su destino definitivo dentro del invernadero. Es decir, es un proceso

totalmente robotizado.

La mezcla de sustratos es muy

importante para el enraizamiento; debe retener humedad, pero debe permitir

también un drenaje, ya que no nos podemos olvidar que

un esqueje es una porción

de una planta seccionada en su base, con una herida, luego debe disponer de una

buena oxigenación en el sustrato en el que se ubica, ya que si es demasiado

húmedo se pudriría. De ahí la importancia de la perlita para que el drenaje sea

bueno, así como la aireación del sustrato. El papel también está diseñado para

que circule el aire.

|

| Mezcla de sustratos en un pot de cheflera |

De esta forma el porcentaje de enraizamiento

en cheflera es del cien por cien y en poinsettias más del noventa por ciento.

Esto se consigue por la humedad extrema que consigue el invernadero, que hace

que el esqueje, en su superficie foliar, evapotranspire poco y luego tiene en

su base el calor de la calefacción de suelo, que es la mejor hormona que

podemos utilizar.

Los trenes de siembra suelen ser de

los más complejos que existen en el mercado. Aquí tenemos que señalar que no

solo están trabajando los automatismos, sino que el personal que los manejan,

tiene que estar bien adiestrado y con un conocimiento exhaustivo de los mismos,

por lo que este tipo de semilleros suelen disponer de un personal fijo, ya que

se debe dedicar mucho tiempo (más de dos semanas) a explicar el funcionamiento

de los distintos automatismos.

El tren de siembra regula la presión

del cepellón, el tiempo de llenado del sustrato, el grado de humedad, y todo

esto se puede ir variando en función de la planta que quieras enraizar y en

función del tipo de bandeja (podemos pasar desde alveolos muy pequeños que

apenas cubrirían un dedo, a alveolos grandes de más de diez centímetros de lado

(para especies como pepino, pimiento o melón como se está imponiendo). Este

último caso es para los agricultores que quieren una planta que entre en

producción lo antes posible.

Si la máquina rellenase el cepellón a

una presión inferior a la que queremos, al regar se iría toda la turba por el orificio

inferior, y si nos pasamos de presión, cuando el agricultor va a poner su

planta en el invernadero, se rompería el cepellón. Es decir, el proceso de

siembra es un sistema muy frágil, por lo que tenemos que regular perfectamente

todos los parámetros que influyen en este. Cualquier punto de la cadena del

proceso de siembra que no se hiciese bien, echaría al traste toda una partida

de plantas, de ahí que insistimos nuevamente en la importancia de tener un

personal fijo en este tipo de semilleros.

|

| Tolva mezcladora de sustratos en el tren de siembra |

Es decir, en sustratos muy

porosos eres tu quien gobierna a la planta, y no al revés, pero siempre

teniendo en cuenta que el cepellón tenga alta capacidad de retención de agua,

ya que los autómatas riegan solo una vez al día. Si la mezcla de sustratos no

es la indicada, deberíamos de regar más de una vez al día, con los gastos de

funcionamiento del autómata de fertirrigación que conllevarían. En este último

caso el semillero ya no sería viable en cuanto a gastos.

En

la mezcladora de sustratos también se tiene en cuenta la bandeja que vamos a

rellenar.

|

| Tornillo sin fin que va dejando caer el sustrato en la bandeja |

Seguidamente

hay un tornillo sin fin, que va subiendo la turba hasta otro dispositivo que va

dejando caer el sustrato sobre la bandeja. En función de la presión que le

demos al sustrato y el tiempo de llenado, hay unos peines que van dejando caer

el sustrato y lo van presionando.

Después

pasa a la unidad de punzonado. El punzonado es una plancha con una serie de

protuberancias, que son las que hacen el agujero en cada alveolo.

En ese orificio es donde cae la semilla. Este proceso también es delicado, ya que si le damos más profundidad a la semilla en el sustrato, tendrá mucha dificultad de germinación. Igualmente si queda muy superficial, se secará y morirá.

|

| Unidad de punzonado |

En ese orificio es donde cae la semilla. Este proceso también es delicado, ya que si le damos más profundidad a la semilla en el sustrato, tendrá mucha dificultad de germinación. Igualmente si queda muy superficial, se secará y morirá.

En

el proceso de siembra también tenemos que tener en cuenta las bandejas, ya que

hay bandejas de 54 alveolos, de 140 y de 280. En

la de 140 podemos sembrar 140 alveolos o 70. De esta última forma, conseguimos

un mayor espacio por planta, con lo cual tiene una mayor aireación y mayor luz;

hay menos competencia por la luz y la planta no crece ahilada.

|

| Mecanismo neumático y plancha para dejar caer la semilla |

Lo

siguiente es nebulizar con agua la bandeja. Este proceso también es importante

ya que un exceso de humedad nos pudriría la semilla y un déficit haría que se

secase.

|

| Tapamos con vermiculita y damos otro riego |

Por

último la bandeja ya regada se paletiza, y se coloca en cámara de germinación.

La

fase en que la planta está en la cámara de germinación es también de vital

importancia.

Así semillas grandes como las de pepino, melón o sandía, con que se deje unas 10 horas más de su tiempo en cámara, enseguida germina ahilada y es inservible. Conforme la semilla es más pequeña la peligrosidad es menor.

Así semillas grandes como las de pepino, melón o sandía, con que se deje unas 10 horas más de su tiempo en cámara, enseguida germina ahilada y es inservible. Conforme la semilla es más pequeña la peligrosidad es menor.

Para

la producción de planta ornamental, como suplemento a la de hortícolas, en

épocas como hemos señalado donde no hay tanta producción de especies

hortícolas, este tipo de semilleros posee unas condiciones ambientales muy

favorables para la producción de planta ornamental.

|

| Las plantas ornamentales requieren mucha humedadd relativa |

Una

planta ornamental requiere unas condiciones de humedad ambiental muy elevados.

Pensemos simplemente que provienen de zonas tropicales y subtropicales, por lo

que en el invernadero lo que se pretende es simular su medio de procedencia.

Por

ejemplo para la producción de esquejes de poinsettia, no podemos bajar de una

humedad relativa ambiental del 90 por ciento, debido a su gran superficie foliar,

con dos o tres hojas muy grandes, y un pot de sustrato muy pequeño, que un

principio está sin raíces.

|

| Esquejes de poinsettia |

Este

aspecto es muy importante, ya que al igual que las macetas que tenemos en casa

con turba, si la tenemos mucho tiempo sin regar, luego es muy difícil que

vuelva a retener la humedad, por lo que debemos regar con poca agua, pero

regularmente.

También

se deben de disponer los pots en un determinado marco de plantación en las

bandejas, para que la luminosidad en los esquejes sea la idónea.

La

herida basal que hacemos en la base del esqueje de poinsettia,

necesita una humedad y una porosidad, que si todo va correctamente, al cabo de

unos diez

días aproximadamente emite una cicatriz (al igual que en nosotros), que este

caso se denomina “callo”, que exhibe una tonalidad blanquecina, es una cicatriz

dura y es un síntoma inequívoco de que pronto empezará a emitir raíces.

necesita una humedad y una porosidad, que si todo va correctamente, al cabo de

|

| Callo en poinsettia |

El

esqueje de poinsettia consiste en un corte del brote apical de una planta madre,

luego tenemos varias yemas axilares que emitirán tallos secundarios y una yema

apical que emitirá el tallo principal.

La

producción de esquejes de poinsettia se inicia a finales de Junio o principios

de Julio, para disponer en Agosto de planta enraizada en los pots. Al cabo de

un mes/ mes y medio, el esqueje ya ha enraizado, y poco a poco se va sacando, o

más bien se va disminuyendo este ambiente de saturación de humedad ambiental y

de radiación controlada, para que se vaya aclimatando al invernadero donde se

enmacetará y se destinará para su venta.

|

| Fases en la producción de un esqueje de cheflera |

El

esqueje de cheflera se realiza cortando una parte de tallo con un una hoja (en

este caso foliolos). El corte basal lo hacemos horizontalmente, y el apical en

bisel de tal forma que le demos fuerza a la yema axilar de la hoja, que es de

donde va a brotar el nuevo tallo. A los pocos días vemos la emisión de un brote

de esta yema axilar con una masa radicular importante.

Es

decir, en este tipo de semilleros, debido a los automatismos y el alto grado de

control climático que tienen, producen una gran variedad de plantas de alta

calidad.

No hay comentarios:

Publicar un comentario