Diseño de una plataforma móvil para la pulverización de

productos fitosanitarios en invernaderos

F. Rodríguez, J. Sánchez-Hermosilla(1),

A. Sánchez(1), M. Berenguel, J.L. Guzmán

Departamento de

Lenguajes y Computación, Universidad de Almería, Ctra. Sacramento

s/n,

E-04120, Almería, España, frrodrig@ual.es

(1) Departamento de Ingeniería Rural, Universidad de Almería

1.- RESUMEN.

La utilización de

productos químicos

para

el

control de

los daños

en cultivos bajo invernadero producidos por plagas y enfermedades, se realiza actualmente por un operario

que maneja una pistola de pulverización.

Este método

no

es efectivo para el cultivo además

de ser perjudicial para la salud del operario. En este artículo se presenta el diseño de una plataforma móvil autónoma

adaptada a las condiciones de los cultivos bajo invernadero del Sudeste de España.

Se describe el prototipo desarrollado, incluyendo el diseño mecánico y el sistema sensorial necesario para realizar las tareas de pulverización, así como el sistema de control y navegación para el desplazamiento en el interior de invernaderos.

2.- INTRODUCCIÓN

a altas presiones.

Este método provoca pobres resultados en la eficacia de los tratamientos, obligando a

utilizar gran cantidad de producto con el riesgo medioambiental y para la salud de los operarios que ello conlleva, además del alto coste que ocasiona.

Por tanto, se hace necesario tanto el desarrollo de nuevas

técnicas y sistemas de aplicación que mejoren la deposición en el cultivo y disminuyan las pérdidas, como la utilización de vehículos móviles autónomos que permitan llevar a cabo este proceso sin la intervención del

operador humano.

De hecho, existen distintos trabajos relacionados con este

campo. En este artículo se describe un robot móvil, denominado “Fitorobot”· para tareas de fumigación, orientado a solucionar el

problema de navegación en invernadero haciendo uso de un sistema de pulverización

comercial.

|

| Parte trasera |

Existen sistemas para fumigación basados en guiado inductivo.

Estos sistemas presentan el problema de la pulverización a presión constante,

lo que no garantiza la uniformidad de la deposición del producto fitosanitario.

También existen otras experiencias de sistemas autónomos orientados a la pulverización

de árboles, en los que se utilizan sensores de ultrasonidos para regular la

presión en función de

la masa vegetal presente, pero

a

velocidad constante de la

plataforma

móvil.

En la

Universidad de Almería, se está desarrollado un sistema

autónomo de aplicación de fitosanitarios que resuelva estos dos problemas. Por una parte, el control de pulverización variable haciendo uso del sistema descrito en la figura [4], y

por otra, el diseño de la plataforma móvil autónoma que lo transporta y que se describe en el presente artículo.

3.-DISEÑO DE LA PLATAFORMA MÓVIL

3.1. Diseño mecánico

Los criterios más importantes que se han tenido en cuenta en

el diseño de la plataforma

móvil, sobre la que se adaptará el equipo de aplicación de productos fitosanitarios, son los siguientes:

Es necesario disponer de una plataforma móvil con la anchura suficiente para poder desplazarse entre las líneas de cultivo (entre 80 y 90 cm.), es decir entre 60 y 70 cm.

El vehículo debe proporcionar movilidad en terrenos muy sueltos, propios de los enarenados utilizados en la mayor parte de los invernaderos del Sudeste de España.

Debe reducir la compactación del suelo, ya que este es uno de los efectos negativos de

la rodadura de los vehículos sobre el terreno agrícola, que en ocasiones puede llegar a formar una

capa compactada a una profundidad variable (normalmente entre 15 y 25 cm), lo que dificulta el buen desarrollo

de las plantas. Este efecto se aprecia aún más cuanto más suelto y húmedo se encuentre el terreno.

La plataforma debe moverse en espacios reducidos, por lo que debe poseer una elevada maniobrabilidad, reduciendo al máximo el radio de

giro.

Debe ser capaz de pulverizar aproximadamente una hectárea de forma continua ya que

es la superficie media de los

invernaderos de esta zona, reduciendo así el número de contactos de los operarios con el producto fitosanitario (solamente

cuando tengan que llenar el depósito).

Por tanto, es necesario disponer de un depósito de 400 l.

El vehículo debe

poder alcanzar cualquier velocidad dentro de un rango establecido (0-2 m/s), por lo que debe disponer de un sistema de transmisión versátil.

En base a estas consideraciones, se optó por la instalación de un sistema de cadenas en

lugar de uno de ruedas ya que presenta una serie de ventajas frente a las ruedas, como pueden ser una mayor maniobrabilidad, mayor capacidad de

tracción, buena estabilidad,

mejor aprovechamiento de la potencia que llega al eje, menores pérdidas de potencia por rodadura, y menor

compactación del

terreno.

En referencia

a

esta

última característica, se realizó un estudio teórico de la presión sobre la superficie del suelo

típico de

los invernaderos, estudiando el efecto de un prototipo de unos

700 kg. provisto de diferentes sistemas de rodadura (4 y 6 ruedas, respectivamente, y cadenas de goma), y comparándolo además con la presión ejercida por el ser humano.

Tal y como se puede apreciar en la figura 1, la presión de compactación sobre el suelo por efecto de las

cadenas

es aproximadamente

tres veces

menor que el

provocado

por

un

sistema

compuesto de 4 ruedas (0,28 bar de las cadenas frente a 0,83 bar de los 4 neumáticos) y dos veces menor en comparación con un sistema de 6 ruedas (0,28 bar frente

a 0,56 bar de los 6 neumáticos).

La solución adoptada ha consistido en la adaptación de una carretilla comercial, con unas dimensiones comprendidas entre 0,6 y 0,8 m. de ancho y 1,2 y 1,7 m. de largo, apoyada sobre orugas de caucho.

Para su accionamiento se ha diseñado un sistema de

transmisión

hidrostático

compuesto

por

dos

bombas

de

caudal

variable,

unidas

solidariamente, que mueven dos motores que se encargan del desplazamiento de las cadenas, y que se controlan mediante dos electroválvulas proporcionales.

Las bombas reciben el movimiento de un motor de combustión interna de 614 cm3 y 14,7 kW de potencia, con el que se puede obtener una velocidad máxima de 2,9 m/s. La tracción diferencial del vehículo permite girar el equipo frenando la oruga situada en la zona

interior de la trayectoria. Así, el radio de giro es mínimo (anchura del vehículo) y el sistema presenta una gran maniobrabilidad.

|

| Bastidor |

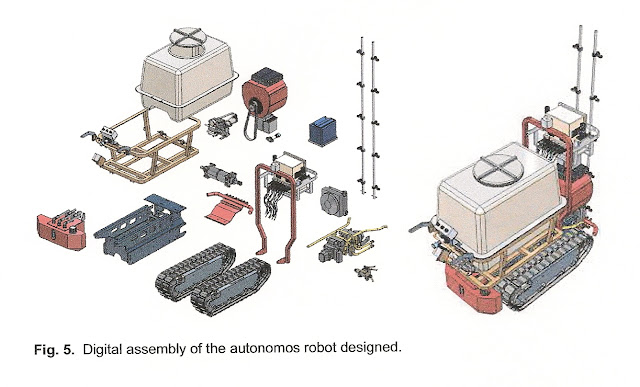

Tal diseño se ha llevado a cabo empleando la

herramienta informática de diseño mecánico CATIA, que ha permitido realizar un

análisis estático del prototipo basado en elementos finitos, tal y como se puede observar.

Está formado por láminas de acero de 6 mm de espesor, que permite el

acople y el asiento de todos los elementos que configuran

el

sistema de transmisión, así

como la unión de los distintos elementos que forman parte del equipo (motor, baterías,

orugas, etc.).

|

| Parte delantera |

Además, está dotado de unas guías en la parte superior que permiten el

acoplamiento del sistema de pulverización, así como el de cualquier otro equipo que disponga de los elementos de unión apropiados. De esta forma se consigue disponer de

una plataforma polivalente para

trabajos en invernadero implementando

las herramientas adecuadas.

Por otra parte, también se ha adaptado la plataforma a la morfología previamente establecida (minimizando volúmenes y pesos, y optimizando la

disposición de los

elementos) utilizando esta misma herramienta, como se muestra en la figura, en

la que también se observa el sistema de pulverización.

3.2.

Sistema sensorial

|

| Parte lateral del Fitorobot |

En lo que se

refiere a la sensorización de

la plataforma móvil que proporciona información, se han instalado los siguientes grupos de sensores:

Sistema odométrico consistente en dos codificadores incrementales que miden la

posición y la velocidad de giro de los ejes de las orugas, así como su sentido.

Debido a que el sistema anterior puede acumular errores, se ha instalado una brújula electrónica

que

ofrece una referencia absoluta

de

la orientación del robot

con respecto al polo norte magnético terrestre en un determinado plano.

Sensores ultrasónicos (sónares) que permiten detectar cualquier obstáculo que se

interponga

frente al robot y su posicionamiento en el pasillo donde se esté

realizando

la

pulverización.

Se han situado dos sónares de media distancia (40-300 cm) en la parte delantera y trasera del vehículo, y otros dos sonares de corta distancia (15-100 cm) en ambos lados para conseguir que quede equidistante de las líneas de cultivo y mantenga una trayectoria recta.

Además, se instalaron a una altura suficiente (30-40 cm) para

que el sensor detecte el follaje de las plantas

(por encima de los tallos).

Se ha instalado un sensor de velocidad

por efecto Doppler (rádar) para estimar la

velocidad real de trabajo y el probable deslizamiento de las orugas.

Para la detección de choques se han instalado ocho sensores fin de carrera de varillas por motivos de seguridad (dos en el frontal, dos en la trasera y dos en cada lateral).

Una forma de modificar el caudal consiste en el control de la presión

ya

que se encuentran directamente

relacionados.

Se ha optado por controlar

la presión y mantenerla fija, en lugar del caudal, para que las condiciones de pulverización se

mantengan constantes

(fundamentalmente el

tamaño

de

gota),

por

lo que para el

subsistema sensorial de pulverización se ha instalado un sensor de presión para cerrar

este bucle de control.

Por otra parte y, sólo por información, se ha instalado también un sensor

de

caudal para comprobar que se cumplen

las

condiciones ideales de la

pulverización y poder justificar la utilización del control de volumen (qué es lo que

realmente interesa) mediante un control de presión. Evidentemente, en el desarrollo final, esté último sensor no habría que incluirlo en el sistema.

3.3. Sistema de

control

En la primera fase del proyecto, para ensayo de distintos algoritmos de navegación, se

ha optado

por un computador

industrial de propósito general

que

debido

a

su

arquitectura permite realizar este tipo de tareas fácilmente.

Se trata de una arquitectura reactiva donde la información del entorno es adquirida mediante

sensores de forma que

la

plataforma sea capaz de navegar en un entorno no estructurado y desconocido en parte.

|

| Invernadero con pasillos |

De esta forma, podrá desplazarse por la estructura de un invernadero típico del

Sudeste de España, que

consiste en

un

pasillo

principal al

que

se

conectan

perpendicularmente los pasillos secundarios donde se encuentran las plantas.

Mediante

teleoperación con joysticks (en la misma plataforma y vía radio), el usuario deberá

situar al robot al principio del pasillo principal y a partir de ahí recorrerá todos los pasillos secundarios de forma autónoma. El sistema de control presenta una arquitectura jerárquica típica de

cuatro niveles:

1.- El generador de trayectorias de referencia calcula la posición y velocidad que debe

seguir el centro de gravedad de la plataforma en el siguiente instante de tiempo, con el fin de cumplir una tarea determinada por el usuario.

A partir de esta información, el controlador de trayectoria genera 2.-la velocidad de referencia que debe tener cada oruga en cada instante.

En la capa inferior de esta arquitectura, se encuentran los reguladores de velocidad de cada una de las orugas para alcanzar la

consigna que le indica la

capa superior.

La capa superior

la forma el

controlador de movimiento que a partir

de

la información de los sensores internos del robot (codificadores,

orientación, etc.) y de

los

que proporcionan información sobre el entorno (sónares, contacto, etc.), indica

al 3.-generador de trayectorias que debe modificar la trayectoria (posición y velocidad)

que ha fijado al principio de la tarea debido a la aparición de situaciones anómalas tales como presencia de obstáculos o mal funcionamiento de algún sistema del robot.

Por otra parte

y

como

se

comentó

anteriormente, existe otro sistema de control

integrado y acoplado con el descrito anteriormente, que es el encargado del 4.-control de

pulverización.

Este sistema se divide en dos etapas, una primera donde se genera la

consigna de presión en función de la velocidad del vehículo y del volumen a fumigar

deseado, y otra que se encarga de hacer llegar la presión de salida al valor de la

consigna óptima

4. RESULTADOS

Se ha desarrollado

un

vehículo,

adaptado a las

condiciones

de los

invernaderos mediterráneos, que permite

desplazarse entre

las

líneas

de cultivo para

realizar

aplicaciones fitosanitarias

mediante el

empleo

de

una

barra pulverizadora

vertical.

|

| La robótica permitirá en un futuro no muy lejano que las tareas típicas en un invernadero, se hagan de forma totalmente automatizada |

Los resultados previos correspondientes al sistema de navegación y el control de la pulverización han permitido realizar una distribución de productos fitosanitarios

más racional reduciendo la cantidad de plaguicidas utilizados, y

los riegos medioambientales, además de no afectar a la salud de los operadores.

4. Agradecimientos.

Los autores agradecen a la

CICYT por

su

financiación en

el marco

del proyecto

AGL2002-00982.

No hay comentarios:

Publicar un comentario